DC53是日本大同特殊鋼對SKD11進行改良的新型冷作模具鋼,其技術規範(fàn)載於(yú)日本工業標準(JIS)G4404。它克服了SKD11高溫回火硬度和韌性不足的弱點,將在(zài)通用及精密模具領域全麵取代SKD11的高強韌性(xìng)通用冷作模具鋼。在熱處(chù)理適當的情況下強(qiáng)度、韌性都很(hěn)優秀,高溫回火硬度可達到62~63HRC。

DC53的(de)韌性在冷作模具鋼中較為突出,用DC53製造的工具很少出現裂紋和開裂(liè),大大提(tí)高了使(shǐ)用(yòng)壽命。線切割加工後的殘餘應力,經高溫回火減少了殘餘應力(lì)。因此,大型模具和要求精密之模具在線(xiàn)切割(gē)加(jiā)工後的裂紋和變形得到抑製。

實用特性:

在線切割加工上(shàng)之(zhī)優點

DC53用途:

衝裁模具、冷作成型模具(jù)、冷拉模具

成型軋輥、衝頭

精密衝壓(yā)模。

線切割加工的精密衝(chōng)裁模及各種用途衝壓模(mó)。

難加工材料的塑性(xìng)變形用工具。

冷鍛、深拉和搓絲用模。

其他

高速(sù)衝裁衝頭、不鏽(xiù)鋼板(bǎn)衝頭。

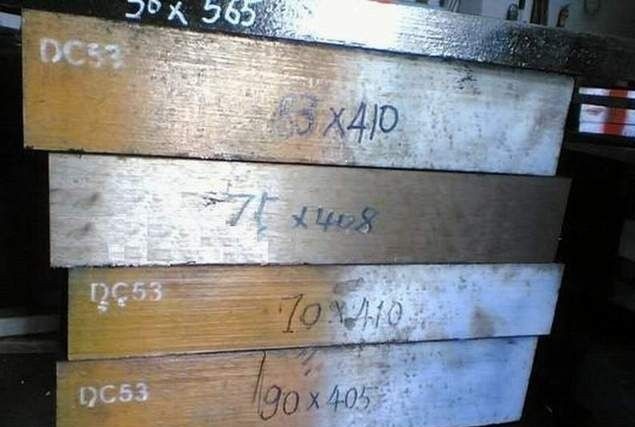

出廠狀態:HB255

DC53化學成分

碳 C:1.00 矽Si:0.91 錳 Mn:0.32 鉻Cr:8.00 鉬(mù)Mo:2.00 釩V:0.28

基本性能

DC53常規(guī)熱(rè)處理條件下,殘餘奧氏體幾乎全(quán)部分解,一(yī)般(bān)可省略(luè)深冷處理,在較強硬度下仍(réng)可保持較(jiào)高(gāo)的韌性。

實驗設計

一DC53經1040℃淬火和520~530℃高(gāo)溫回火後,硬度HRC可達62~63,是目前常用的冷作模具鋼中最高的,且切削性(xìng)、磨削性較好(hǎo),電加工變質層殘餘應力小,殘餘奧氏體極少,碳化物細小並分布均(jun1)勻。因模具受力情況較複雜,有些(xiē)模具工作(zuò)零件需具備一些特殊的力學性能,若按標準的熱處理工藝(yì)往往無法達到理想的(de)工作性能要求,需通過熱處理對(duì)硬(yìng)度、韌性和耐磨性等基本特性作適當調整(zhěng),以達到模具最佳工作狀(zhuàng)態.淬火溫度和回火溫度則是熱處理的主要工藝參數,本文著重研究DC53的回火特性。

二實驗中,對DC53熱處理規範略作一些變化,適當(dāng)調整了淬火溫度,回火溫度取6檔,即(jí)100℃ ,200℃ ,300℃ ,400℃ ,500℃ ,600℃。100℃回火選用101-2型幹燥箱進行加熱,其餘采用SX-25-12型(xíng)箱式電阻爐加熱,每(měi)個(gè)回火溫度取兩個試樣。

硬度測試選用金屬洛氏硬度試驗,在常溫下進行,采用(yòng)HBRVU-187.5型布(bù)洛(luò)維光學硬度計。衝擊試驗采用(yòng)10mm×10mm×55mm無缺口試樣(yàng),在(zài)JB30B衝擊試驗機上進行,衝擊能量為0.3 KN.m或0.15 KN.m。

結果分析

硬度(dù)值

對每個試(shì)樣各取3個不同位(wèi)置點測硬度,得出各回火溫度下(xià)的硬(yìng)度值,綜(zōng)合各試樣的硬度(dù)值,DC53在100~500℃回火時,硬度值變化並不大;在400℃中溫回火時硬(yìng)度略高,標準熱處理回火後的硬度峰值一般在520℃左右;在(zài)600℃ 高溫回火後(hòu),硬度大幅下降,平均HRC硬度值(zhí)僅為52.4,故回火溫度不宜太高。

衝擊(jī)韌性

回(huí)火後(hòu),磨去試(shì)樣表麵的(de)氧化(huà)脫碳層,測出不同回火溫度下各試樣的衝擊值,綜合各(gè)試(shì)樣(yàng)的衝擊值,DC53在200℃回火時(shí),平均衝(chōng)擊值達(dá)到60 J/cm2以(yǐ)上.在500℃回(huí)火時,衝擊韌(rèn)性較差,表現(xiàn)出一定的高溫回火性.600℃以上回火衝擊韌性很好,但硬度大為下降,達不(bú)到使用要求.

實驗結果表明(míng),DC53總體回火穩定性較好,在一定回火溫度範圍內,硬度和衝擊值變化不大;在400~500℃回火時韌性大幅度下降,出現回火脆性現象;在600℃回火時(shí),試樣的韌性很高,衝擊值達到85 J/cm2,但硬度大幅下降.在(zài)生產中,對於一些硬度、耐磨性要求不(bú)太高而韌性要(yào)求(qiú)較高的冷作模具可采用高溫回火;對硬度要求較高,同(tóng)時又要具有較高韌性的冷作模具,宜采用200℃左(zuǒ)右的低溫回火.其他(tā)回火溫度(dù)下的硬度和衝擊值可采用合適的計算方法(如插值法、函數逼近等)預測,再用(yòng)實驗驗證.淬火態試樣中碳化物呈斷續細帶狀分布,200℃回火後碳(tàn)化物呈均勻(yún)分布,且組織內幾乎不存在(zài)大塊狀碳化(huà)物,故韌性較好.從斷口形貌看,200℃回火組織斷口的解理(lǐ)台(tái)階遠少於淬火態試樣,5000倍金相中(zhōng)的斷口有一些小而淺的韌窩,顯示其有(yǒu)一定的韌(rèn)性.回火後,殘餘奧氏體轉變較充分,碳化物細小並分布均勻,使韌性增加.

結論

⒈適(shì)當調整淬火溫度後,DC53在(zài)200℃回火時硬度和衝擊韌性都較高;在400~500℃ 回火時硬度較高,韌性(xìng)大幅度下降;在600℃ 回火時衝擊韌性很高,硬(yìng)度顯(xiǎn)著下降.

⒉形狀複雜的精密衝模、修整模、冷(lěng)軋輥(gǔn)輪等工(gōng)模具宜(yí)采(cǎi)用(yòng)低溫回火工藝,以使模具工作零件獲得高硬(yìng)度、高韌性、耐磨性好、強度高,可有效延(yán)長模(mó)具壽命,防止過度磨損、變形、開裂(liè)等(děng)早期失效現象.

⒊受衝擊載荷較大(dà)的複雜(zá)模具可采用低淬高回工藝,以得到較高的衝擊(jī)韌性,防止模具產生脆性斷裂現象

主要特性

(1)被(bèi)切削性,被研磨性良好。 被(bèi)切削性,被研磨性皆比SKD11優秀,所以加工工具壽命較長,加工工時數較省。

(2)在熱處理上之優點 淬火硬化能比SKD11高,所以(yǐ)可改善真空熱處理時硬度不足之缺陷。

(3)在線切割加工上之(zhī)優點 藉高溫回火可減輕殘留應力(lì)及消除(chú)殘留沃斯田鐵,能防止線切割(gē)加工產生龜(guī)裂、變形之困擾。

(4)在表麵硬化處理上之優點(diǎn) 表麵硬化處理後表麵硬度比SKD11高,因此可提(tí)高模具性能。

(5)在修補焊(hàn)接作業上之優點 由於預熱及後(hòu)熱溫度均比SKD11低,所以(yǐ)修補焊接作業較簡便。 特點:通用冷作模具鋼,高硬度,高韌性DC53模具(jù)鋼

DC53力學性能

硬度 :退火,255~210HB,淬火(huǒ),≥62HRC

DC53主要用(yòng)途

高溫回火後可達HRC63,有利於線切割加工的精密衝裁模及各種用途衝壓模 。

難加工材料的塑性變形用工(gōng)具 。

冷鍛、深拉和搓(cuō)絲用模 。

高速衝(chōng)裁衝頭、不鏽鋼板衝頭(tóu)

如需了解更多關於日本大同DC53、香蕉在线播放(xiāo)主營產品等相關(guān)材料,請致(zhì)電銷售熱線:021-57836771/13386161399