W18Cr4V材料(liào)

W18Cr4V鋼是W係高速工具鋼。該鋼具有高強度、高抗壓(yā)性、高熱穩(wěn)定(dìng)性和(hé)高硬度及高(gāo)溫硬度,該鋼的熱硬性很高,耐(nài)磨性較好,耐回火性(xìng)好,淬硬深度大,承載能力居各種模具鋼之首。但韌性、可加工性和導熱性較差,淬火不變形性中等。該(gāi)鋼成本高、製造工藝不佳,熱處理工藝複雜、淬火、回火(huǒ)以後的零件變形難以控製。但在使用中發(fā)現該(gāi)鋼脆較大,易產生崩刃現像,其(qí)主要(yào)原(yuán)因是碳化物不(bú)均勻性較大。

高速鋼鍛(duàn)造以後必須經過球化退火,有利於切削加(jiā)工(gōng)。返修(xiū)工件(jiàn)在第二(èr)次淬火前也要進行(háng)球化退火,否則,第二(èr)次淬火加熱時,晶粒將過分長大而使工件變脆。

冷(lěng)壓毛坯化處理工藝,采用上限溫度加(jiā)熱,分鍛等溫,再(zài)附加等溫回火過程。

高速鋼(gāng)在淬火時要(yào)進行兩(liǎng)次(cì)預熱,原因在於高速鋼中含(hán)有大量合金元素,導熱性(xìng)較差,以免(miǎn)引起工件變形或開裂,特別是(shì)大型複雜(zá)工件則更為突出。通過事先預熱,可縮短在高溫處理停留的時間,減少氧化脫碳及過熱的危險性。

高速鋼中含(hán)有大量難溶的合金碳化物,淬火加熱,溫(wēn)度必須足夠高,才可使合金碳化物溶解到奧氏體中,淬火之後馬氏體中合金元素符的含量才足夠高,鋼才會具有高的熱硬性。對高速鋼熱(rè)硬(yìng)性影響最(zuì)大(dà)的合金元素(sù)的含量才足夠高,鋼才會具有高的熱硬性。對高速鋼熱硬性影響最大的合金(jīn)元素是W、Mo及V,隻有在(zài)1000℃以(yǐ)上時,其溶解量(liàng)才急劇增加(jiā)。當溫度≥1300℃時(shí),各元素的溶解量雖然還(hái)有增加但奧氏(shì)體晶粒則急(jí)劇長大,甚至在晶界處發生熔化現象,致使鋼的強度、韌性下降(jiàng)。對高速(sù)鋼來說(shuō),合適的晶粒度為9.5~10.5級。

淬火溫度對該鋼(gāng)的性(xìng)能影響較大,淬火溫度上升(shēng),則耐磨性、抗壓性、熱穩(wěn)定性提高,鋼的韌性隨溫度的下降而增高。1230~1250℃淬火加熱出現抗彎強度的峰值(zhí),在550~570℃回火後具有最佳的綜合力(lì)學性能。表麵(miàn)脫碳層還明顯地加劇該鋼淬裂和磨裂敏感傾向。

淬火冷卻通常在油中(zhōng)進行,但對形狀(zhuàng)複(fù)雜(zá)、細長杆狀或(huò)薄片零件可采用分級(jí)淬(cuì)火和等溫淬火等方法。分級(jí)淬火後使殘留奧氏體積分數(shù)增加20%~30%,使工件變形、開裂傾向傾向減小,強度、韌性提高。油淬及分級淬火後的組織為馬氏體+碳化物+殘留奧氏體。等溫淬火以後,與分級淬火相比,其主要淬火後的組織中除馬氏體、碳化(huà)物、殘留奧氏體外,還含有下貝氏體。等溫淬火可(kě)進一步減小工件變形,並提高(gāo)韌性。

進行分級淬火時,如果在分(fèn)級溫(wēn)度停留時(shí)間過長,就(jiù)可(kě)能會大量析(xī)出二次碳(tàn)化物。等溫淬火後所需時間(jiān)一般較長,隨等溫時間不同,所獲得的貝氏體數量不同,在生產中通常(cháng)隻能獲得體積分數為40%的貝氏體,而等溫(wēn)時間(jiān)過長(zhǎng)可顯著增加殘留奧(ào)氏體量。這需要在等溫(wēn)淬火後進地冷處理或采用多(duō)次回火來消除殘留(liú)奧氏體,否則將會影響回火後鋼的硬度及熱處理質量。

為了(le)消除火應力、穩定組織、減少殘留奧氏(shì)體量、達到所需要的性能,高(gāo)速鋼一般(bān)要進行三次560℃的高溫回火處理。高速鋼的回火轉(zhuǎn)變比較複(fù)雜。在回火過程中馬氏體和殘留奧氏體發生變化(huà),過剩碳化物在回火時不發生變化。

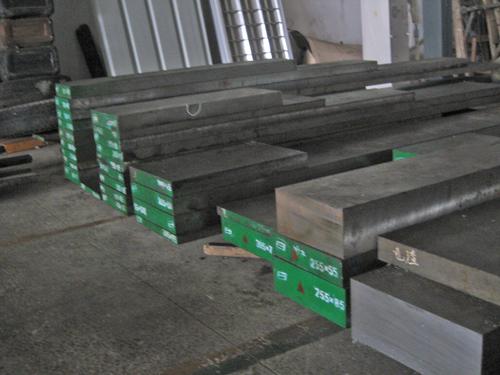

W18Cr4V供貨狀(zhuàng)態

退火(huǒ)態溫度(dù)≤255HBW,其他加工狀態(tài)硬度(dù)≤269HBW。

W18Cr4V化學成分

根據標準YB/T 4146-2006,該鋼的化學成分(質量分數):C0.70%~0.80%、Si≤0.40%、Mn≤0.40%、Cr3.80%~4.40%、W17.50%~19%、V1.00%~1.40%。

W18Cr4V對應材料(liào)

中國GB標(biāo)準牌號W18Cr4V、中國台灣CNS標準牌號SKH2、俄羅斯гост標準牌號P18、德國DIN標準材料編號1.3355、德國DIN標準牌號S18-0-1、英(yīng)國BS標準牌號BT1、法國AFNOR標準牌號Z80WCV、法國NF標準牌號18-04-01、意(yì)大利UNI標準牌號X75W18KU、西班牙UNE標準牌號HS18-0-1、日本JS標準牌號SKH2、美國ASIS/SAE標準牌號T1、瑞典SS標準牌號(hào)2750、美國UNS標準牌號T12002、韓國KS標準牌號SKH2、國際標(biāo)準化組織(zhī)(ISO)牌號HS18-0-1。

W18Cr4V臨界點溫度(近似值)

Ac1=820℃,Ac3=1330℃、Ar1=760℃。

W18Cr4V軟化(huà)退火規(guī)範

退火溫度860~880℃,保溫2h,再以20~30℃/h的冷速隨爐冷卻到500~600℃,硬度≤227HBW。

W18Cr4V冷壓毛坯(pī)軟化處理規範

(880~860)℃×3~4h,降(jiàng)溫到(770±10)℃×6~8h,再降溫(wēn)度(750±

10)℃×2~3h,緩冷到≤650℃,出爐空冷。處(chù)理前硬度≤255HBW,處理後硬度≤229HBW。

W18Cr4V普(pǔ)通退火規範

840~860℃×2~3h,以20~30℃/h的冷速冷卻至730℃×5~6h等溫,隨爐冷卻到500~600℃,出爐空冷。

退火周期很長,時間達20~40h或者10~25h。

W18Cr4V等溫球化退火規範

850~870℃×3~4h,爐(lú)冷740~760℃×4~5h,硬度≤241HBW,共晶碳化的等級≤3級。

W18Cr4V等溫退火規範

退火(huǒ)溫度860~880℃,保(bǎo)溫2h,爐冷(lěng)至740~760℃,保溫2~4h,再爐冷至500~600℃,出爐空冷,硬度≤255HBW。

W18Cr4V快速退火規範

工件隨爐升溫升到600~650℃,以20~40℃/h的加熱速度繼續升溫至880~900℃,保溫0.1~0.3h,再以(yǐ)40~60℃/h的冷卻速度爐冷至780~800℃,然後按30~40℃/h的冷卻速度(dù)爐冷至600~650℃,出爐空冷。

快速(sù)退火可代替常規退火工(gōng)藝(yì)用於高速鋼鑄造毛坯、焊接毛坯和返(fǎn)修工(gōng)具淬火前的退火,顯著縮短熱處理周期,減少能耗,提高工具的使用壽命20%~30%。

W18Cr4V循還退火規範

退火溫度上限為840℃,退火溫度下限為680℃,經三次循環退火。鋼棒(bàng)直徑為φ20mm時,加(jiā)熱時間為10min。

循環退火可(kě)代替普(pǔ)通等溫退火,對模具毛坯進行預先(xiān)熱處理,可(kě)縮短加熱保溫時間細化奧氏體晶粒(lì),改善組織,提高鋼的強度、韌性和高速鋼焊接工具的強度(dù),有利於消除淬火過熱,防止(zhǐ)晶粒異常長大和形成萘狀組織,有利於減少淬火變形和提高性能。

W18Cr4V油韌性處理規範

退火以後加熱到(dào)(740±10)℃,回火(huǒ)後油冷,硬度100HRB,衝擊韌度(dù)21.2J/cm2。

W18Cr4V普通淬火、回火規範

淬火(huǒ)溫度1200~1240℃,油冷,硬度≥60HRC,回火溫度560~580℃。

W18Cr4V模具(jù)鋼淬火、回火規範

預熱溫度850℃,保溫時間24s/mm,淬火溫度1260~1300℃,保溫時(shí)間12~15s/mm,油冷,回火溫度560℃回火三次,每次1h,空冷,淬火、回火後硬度≥62。

用(yòng)作冷的(de)模具鋼時,淬火溫度1200~1240,保溫時間15~20s/mm。

W18Cr4V低溫淬火加回火規範

預熱溫度:第一次低溫(wēn)(560±10)℃,第二次中溫800~850℃轉入高溫(wēn)鹽浴中加熱加熱溫度1250~1260℃,加熱時(shí)間按10s/mm計算,保溫後入(280±30)℃硝鹽浴,停留2~5min,空冷到室溫,然後在(560±10)℃連續回火(huǒ)三次,每(měi)次1.5~2h,硬度62~64HRC。

W18Cr4V真空淬火(huǒ)、回火規範

預熱溫度:第一次500~600℃,第二(èr)次800~820℃,真空度0.1Pa,淬火溫度1000~1100℃,真空度1~10Pa,油或N2氣(qì)冷卻(què),回火溫度180~220℃,硬度62~66HRC。

預熱溫度:第一(yī)次500~550℃,第二次800~820℃,真空度0.1Pa,淬火(huǒ)溫(wēn)度1240~1300℃,真空度1~10Pa,油或N2氣冷(lěng)卻(què),回火溫度540~600℃,硬度62~66HRC。

W18Cr4V氣(qì)體滲氮和氣體氮碳共滲規(guī)範

1)技術要求:硬度>1000HV,滲層深度0.03~0.05mm,滲氮溫度540℃,氣體比例:氨氣30%,載氣(qì)(RX氣)70%,氨分解率30%~40%,保溫時間3h。用於(yú)冷擠壓、衝裁模。

2)技術要求:硬度>1000HV,滲層深(shēn)度0.05~0.07mm,滲氮(dàn)溫度(dù)540℃,氣體比例:氨氣40%,載氣(RX氣)50%,氨分解率30%~40%,保溫時間5h。用於冷擠壓、衝裁模。

W18Cr4V氣體氮碳共滲+去氫處理(lǐ)

1)在(zài)RJJ-35-9T井式電爐中(zhōng)進行(háng)模具氮碳共滲:560℃×4.5~5.0h,NH30.45~0.6m3/h,甲醇60~70滴/min,出爐油冷。

2)去(qù)氫處理(lǐ):250~300℃×2h,氮碳共滲層深度≥0.08mm,表麵硬度950HV0.1,心部硬度60~62HRC。

W18Cr4V冷(lěng)擠凸模高溫、等溫淬火+高溫回(huí)火規範

預熱溫度(dù)800~850℃,保溫時間8min,淬火溫度(1260±5)℃,保溫時(shí)間4min,分級淬火,(280±10)℃×3h等濁淬火處理;(560±10)℃×90min×3次回火,空冷。

W18Cr4V滾絲模推薦(jiàn)熱處理工藝

840~860℃預熱,保溫時(shí)間按40s/mm計算(suàn),1220~1240℃加熱,加熱時間按20s/mm計算。先於580~620℃分級(按20s/mm),再入260~280℃硝(xiāo)鹽中等溫2.5h,580~585℃×1h+550℃×1h×2次回火,硬度61~62HRC。

W18Cr4V強韌化熱處理規範

600℃預熱,840~860℃預熱,保溫時間按30s/mm計算;1200℃加熱,加熱時間按8~15s/mm計(jì)算。550~570℃等溫(按30s/mm計算(suàn)),空(kōng)冷,550℃×1h×3次回火(huǒ)。硬度59~61HRC。

W18Cr4V貝氏體(tǐ)等溫淬火

810~830℃預熱,保溫時間按20s/mm計算,1230~1250℃加熱,加熱時間按10~15s/mm計算;淬火(huǒ)入810~830℃鹽浴中5~8s,在260~300℃等(děng)溫3h,空冷至室溫,(560±10)℃×1.5h×4次回火。硬度62HRC。

W18Cr4V低溫淬火+高溫回火

850~860℃預熱,保溫時間按30~40s/mm計算,鹽浴(yù)爐加熱,淬火溫(wēn)度1240~1250℃,保溫時間按6~10s/mm計算,鹽浴冷(lěng)卻溫(wēn)度580~620℃,保溫2h,580~590℃×1h,550℃×1h×2次回火,硬度62~62.5HRC。

W18Cr4V衝孔模增碳淬(cuì)火規範

選用粒度5~10mm的木炭,加入(rù)Na2CO3(木碳與(yǔ)Ma2CO3比例為9:1)充分混合,將衝模直接插入滲碳箱內,密封後於500℃入爐,升溫至820℃保溫1h,然(rán)後加熱至1000℃保溫2h。

最後加熱至1150~1160℃,短時保溫,開箱(xiāng)淬入熱油,在200℃左右出爐(出油時掌握工件隻能冒煙(yān)不燃燒),帶溫於560℃進行90min三次回火。

W18Cr4V用途

冷擠(jǐ)壓衝頭,重載冷鐓衝頭,中、厚(10~25mm)鋼板衝孔衝頭,直徑<5~6mm的小衝頭。

用於各種衝裁奧氏(shì)體鋼、彈簧鋼、高強鋼板的中(zhōng)、小型衝頭。

用於製作鋼件冷擠壓凸模時,硬度選用62~64HRC。

用於製作擠壓(yā)溫度>400℃的溫擠壓模中的凸、凹(āo)模時(shí),硬度(dù)分別選用60~62HRC、62~64HRC。

用於製作不鏽鋼拉深模的凸模,要求硬度選用62~64HRC。

用於製作銅件冷擠壓模凸模,推薦選用硬度(dù)60~62HRC,凹(āo)模硬度推薦選用62~64HRC。

用(yòng)於製作銅件冷(lěng)擠壓模凸模,推薦選用硬度62~64HRC。

采用(yòng)Cr6WV、Cr12MoV、Cr12等鋼製作的衝頭,硬(yìng)度為61~66HRC,其使用

壽命僅(jǐn)數十件,就呈現鐓粗(cū)以後的斷裂失效,在改用W18Cr4V高速鋼製作衝(chōng)頭以後,其使用壽(shòu)命(mìng)高於3000次(cì)。

粉末(mò)冶金壓模和各種小型高使用壽命冷衝(chōng)剪工具等。

可以用製作在≤600℃工作的(de)模具、工具。

冷鐓M10~M24螺母的五工序衝孔衝針,使用壽命較低,采用強韌化熱處理規範,每件衝針可衝孔1.3萬件以上(shàng)。

該鋼用於製作衝製電池(chí)鋅筒的衝(chōng)棒,采用常規淬火、回火工藝,每(měi)根衝棒隻能(néng)衝(chōng)2萬(wàn)支,而(ér)改用低溫淬火+回火+氣體氮碳共滲(shèn)工藝(yì)後,單頭可衝6萬支以上,雙頭可衝10萬支以上(shàng),比常規工藝處(chù)理的衝棒提(tí)高(gāo)使用壽命3~5倍。

冷擠凸(tū)模采用高(gāo)溫(wēn)淬火等(děng)溫+高溫回火規範,模具使用(yòng)壽(shòu)命有過去的幾百件(jiàn)提高到3萬件以上。

對W18Cr4V鋼冷擠壓啟動機齒輪模具,采用貝氏體等溫淬火,模具使用壽命由幾百件(jiàn)提高到幾千件。

W18Cr4V鋼冷擠壓凸(tū)模經1280℃加熱,在260℃硝鹽中等(děng)溫4h,再(zài)空冷,並進行正常回火三次。凸模硬度為62~64HRC,貝(bèi)氏體約55%(體(tǐ)積分數),馬氏體35%(體積分數)。凸模使用壽命可提高1~2倍。

低(dī)溫淬火+高溫回(huí)火用於(yú)12000KW發電機磁軛方推刀的熱處理(lǐ),該模具(jù)截麵尺寸(45mm×70mm)-(45mm×70mm),長度320~600mm,切削部分硬度60~64HRC,導向部分(fèn)長度為80~100mm,硬度40~45HRC。淬火過程(chéng)中,預熱時(shí)導向部分朝上,將整個工件浸入鹽浴中,淬火加熱時,導向部分露(lù)出鹽浴。

用於高速耐熱耐磨刃(rèn)具(jù)、模具、軋(zhá)輥。

用(yòng)於整體淬硬型塑料模具。

衝模經增碳淬火處理後,表麵碳的質量分(fèn)數增至0.9%~1.0%,使用壽(shòu)命

比未經增(zēng)碳處理的衝模提高(gāo)一倍。

如需了解更多關於W18Cr4V高速鋼、香蕉在线播放主營產品等相關材料,請致電銷售熱線:021-57836771/13386161399